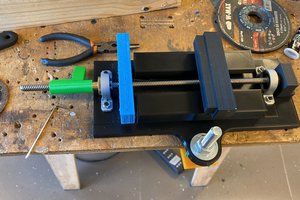

Esta prensa esta conformada por 9 partes que a continuacion seran descritas:

- Abrazadera : Es la parte de la prensa que está unida al escritorio y que mediante un perno y una tuerca impiden que se ésta se mueva en todos los sentidos.

![]()

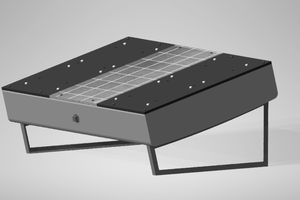

Base prensa: Ésta se encuentra unida a la abrazadera y permite configurar la prensa a distintos ángulos para una mayor comodidad al trabajar.

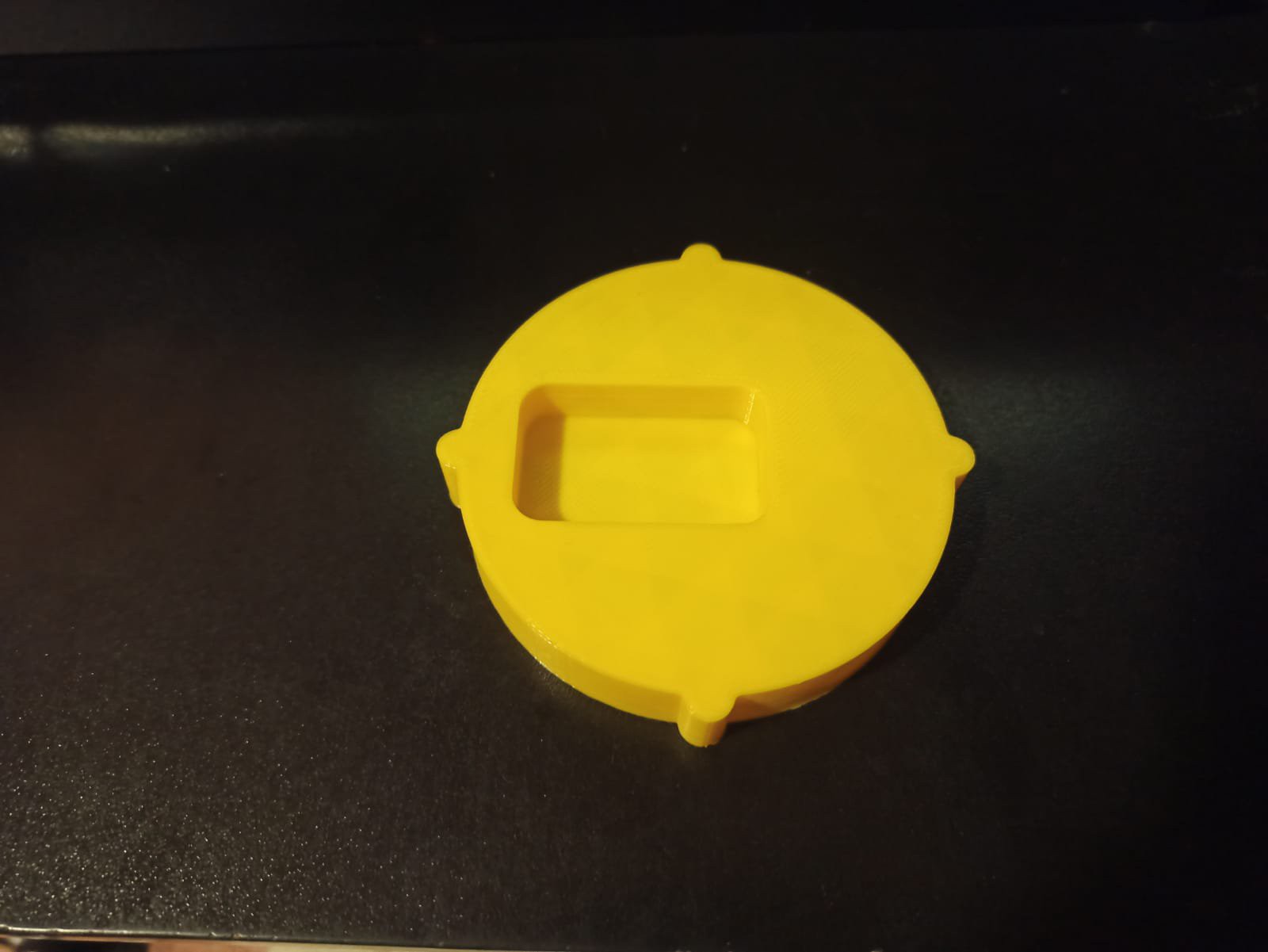

- Tapa prensa: Esta pieza mediante su depósito (pocket) permite unir la prensa con las bases y así mismo con el escritorio a trabajar, su diseño permite poner la prensa a distintos ángulos de acuerdo a las necesidades de cada persona.

- Base llave: Es toda la carcasa de la prensa y es el lugar donde se concentrará la fuerza al momento de hacer presión:

- Parte superior: Es aquella pieza que se desliza a lo largo de la base y que permite prensar de acuerdo al tamaño de la pieza en cuestión. Es el equivalente a la mordaza en las prensas metalicas convencionales.

- Argollas: Son aquellas piezas que permiten el movimiento de la parte superior a través de la base de la llave, están limitadas por un cierto espacio y la fuerza producida por la prensa de la fuerza que se aplica en estas. Para este proyecto se prefirió dejar dos argollas para ejercer mayor fuerza.

- Perno y tuerca: Permiten adherir mediante presión la abrazadera con el escritorio.

danfer adrian

danfer adrian

Isaac

Isaac

Ta bonito le doy like